Termoformowanie

(z ang. termoforming)

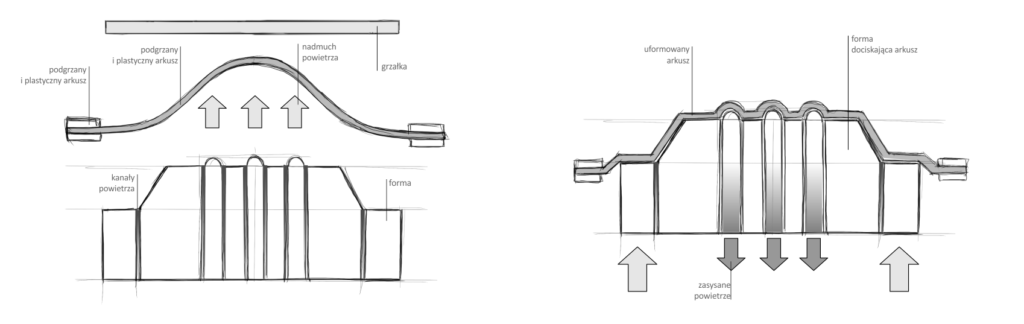

Pierwsza faza nagrzewania płyty. Druga faza formowania kształtu

Termoformowanie polega na równomiernym nagrzaniu płyty lub folii z tworzywa sztucznego, zamocowanego w ramie napinającej, następnie jej odkształceniu pod wpływem ciśnienia zewnętrznego odwzorowując kształt formy.

Podczas termoformowania pod wpływem naprężenia tworzywo odkształca się (stan wysoko elastyczny), stan tego odkształcenia jest utrwalany podczas chłodzenia. Na proces termoformowania istotny wpływ mają wytrzymałość na rozciąganie (lub zginanie) oraz maksymalne wydłużenie przy zerwaniu w temperaturze kształtowania. Technologia termoformowania zastępuje w znacznym stopniu technologię wtrysku. Metodą tą można wytwarzać wyroby o bardzo małej grubości ścianki (rzędu setnych części mm) i o znacznych gabarytach (rzędu kilku m2).

Wytyczne projektowe

Przy projektowaniu należy zwrócić uwagę na kilka spraw:

- istotna jest dość mocne pochylenia powierzchni (zbieżność ścian) by wypraska łatwo zeszła z formy;

- brak możliwości nadania kształtu niezgodnego z kierunkiem zejścia formy,

Zalety:

- możliwość wytwarzania wyrobów o bardzo małej grubości ścianek i znacznych gabarytach;

- niski koszt rozpoczęcia produkcji (koszt formy i oprzyrządowania);

- możliwość stosowania form wielokrotnych, zwiększając wydajność produkcji;

- w dość tani sposób uzyskiwać przedmioty o dużych gabarytach i o skomplikowanym kształcie;

- swoboda wyboru surowca do formowania;

- bardzo dobrze maluje się technologią tampon druku, sitodruku.

Wady:

- wysokie ceny surowca – ceny płyt i folii są ok. 100% wyższe od cen granulatu;

- nierównomierności w grubości ścianek wyrobu wynikająca z rozciągania tworzywa na powierzchni formy– pocienianie w narożach;

- niemożność wykonania w jednej operacji otworów, gwintów, zawiasów;

- długotrwały cykl produkcyjny;

- powstawanie znacznych odpadów poprodukcyjnych przy obcinaniu (okrawaniu), których nie da się bezpośrednio zagospodarować w tej technologii;

- konieczność wykonania obróbki wykańczającej (obcinanie obrzeży, wiercenie otworów itp.).

Cechy, które powinny spełniać tworzywa stosowane w termoformowaniu:

- posiadać szeroki zakres temperatur przetwórstwa;

- umożliwiać uzyskanie odpowiedniej głębokości formowania: H/D (stosunek wysokości formowani do średnicy);

- powinny dobrze płynąć, dokładnie wypełniać zagłębienie i układać się na krawędziach form;

- folie lub płyty powinny charakteryzować się jednorodnością materiału w całym przekroju (bez pęcherzy), wtrąceń, dziur, mieć lśniącą powierzchnię i stałą grubość;

- powinny ulegać pod wpływem ogrzewania całkowitemu i równomiernemu zmiękczaniu tak, aby można było formować wyroby przy nad ciśnieniach lub różnicy ciśnień rzędu 1 bar (0,1 MPa); mieć odpowiednią wytrzymałość cieplną, aby powierzchnia nagrzewanego materiału nie ulegała uszkodzeniu termicznemu podczas nagrzewania,

- zachować kształt po formowaniu i wytrzymałość wynikającą z cech materiału wyjściowego.

Przykład najważniejszych tworzyw przetwarzanych metodami termoformowania:

octan celulozy, octano – maślan celulozy, polietylen, polistyren modyfikowany, polistyren orientowany, polichlorek winylu (miękki), polichlorek winylu (twardy)

Odmiany termoformowania

Termoformowanie różnią się sposobem podawanego ciśnienia na formowany arkusz płyty lub folii, stąd wyróżnić możemy dwie metody:

- formowanie próżniowe (podciśnieniowe);

- formowanie ciśnieniowe (nadciśnieniowe).

W pierwszym przypadku formowanie odbywa się przez wymuszenie odkształcenia arkusza folii lub płyty przy pomocy próżni a w drugim przypadku pod ciśnienie zastępowane jest przez sprężone powietrze.

Zarówno formowanie próżniowe i ciśnieniowe może odbywać się w formach negatywowych jak i pozytywowych, bez wstępnego rozciągania i ze wstępnym rozciąganiem. schemat działania termoformowania filmy działającej termoformiarki zdjęcia detali produktów wykonanych w tej technologii.

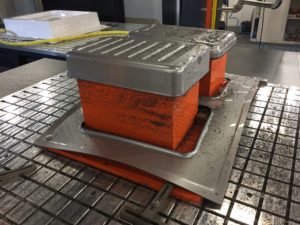

pojemnik z foli polipropylenowej PP wykonany technologią termoformowania