Odlewanie rotacyjne/formowanie rotacyjne

(z ang. Rotomoulding)

Odlewanie rotacyjne jest technologią do produkowania wyrobów wewnątrz pustych, wykonanych w całości (bez dzielenia na części) o skomplikowanym kształcie.

Dzięki niskim kosztom formy w tej technologii wykonywane są wyroby o dużych gabarytach, których ilość produkcyjna nie przekracza małej serii (około 1000 sztuk rocznie).

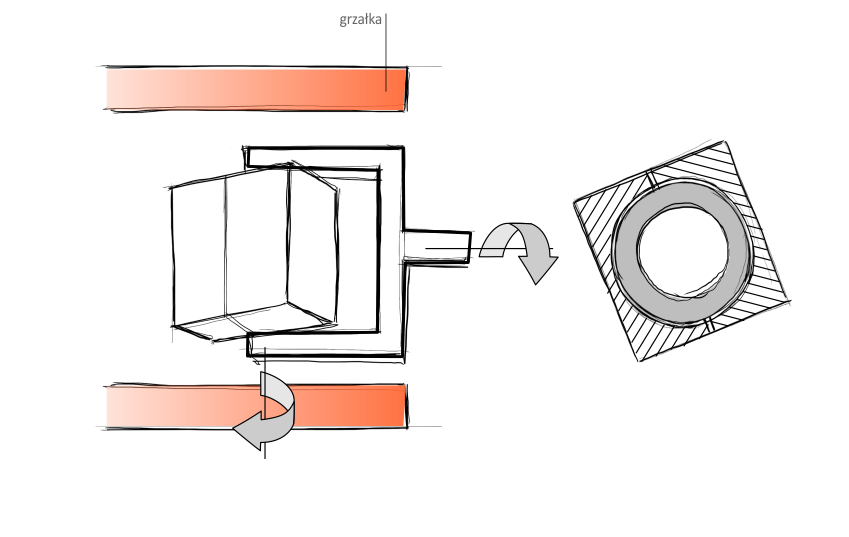

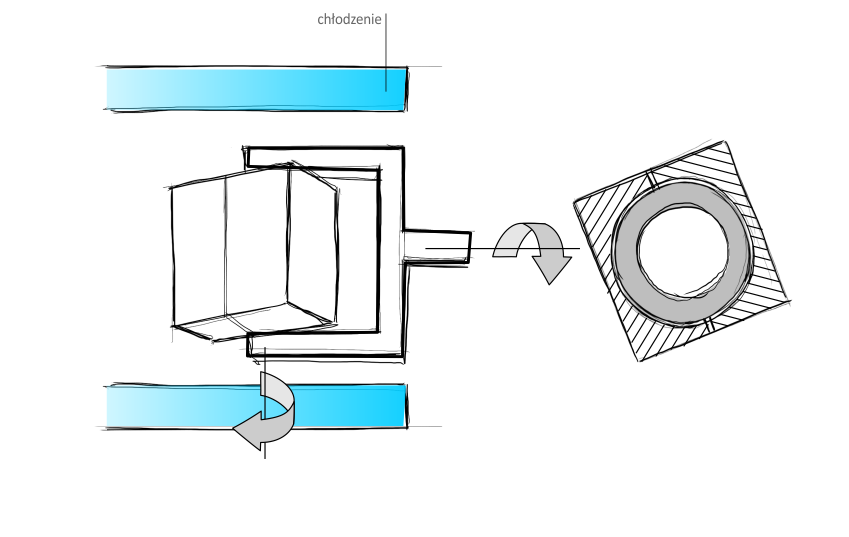

Dzielona forma, wykonuje ruch obrotowy wokół dwóch osi. W wyniku tych ruchów siła odśrodkowa rozprowadza tworzywo równomiernie po ściankach formy. Tworzywo wprowadzane jest do formy najczęściej w postaci proszku, a pod wpływem ogrzania formy ulega stopieniu w jej gnieździe . Podczas całego procesu forma obraca się w wielu kierunkach zapewniając równomierny rozkład tworzywa, czyli w efekcie stałą grubość ścianek. Ruch spalin ogrzewających formę wzmagany jest przez wentylator, co powoduje wyrównanie temperatury w całej komorze i poprawę współczynnika wnikania ciepła do formy. Po czasie niezbędnym do osiągnięcia temperatury zapewniającej przetopienie i rozpłynięcie tworzywa forma jest studzona. Powolne studzenie zapewnia minimalne naprężenia wewnętrzne i brak zniekształceń. W odpowiednim momencie forma jest otwierana a z jej wnętrza wyciągany jest gotowy monolityczny detal. Tak wyprodukowane elementy mogą mieć skomplikowane kształty, różną grubość ścianki, różny kolor, mogą mieć zatopione w swej masie różne elementy np. śruby montażowe.

Wśród pozostałych metod przetwórstwa tworzyw sztucznych odlewanie rotacyjne wyróżnia się także tym, że cały przebieg tworzenia wyrobu, czyli grzanie, topienie, formowanie oraz chłodzenie, przebiega w formie i nie wykorzystuje się w nim żadnego zewnętrznego ciśnienia.

Wytyczne projektowe

Przy projektowaniu należy zwrócić uwagę na kilka spraw:

- istotna jest dość mocne pochylenia powierzchni (zbieżność ścian) by wypraska łatwo zeszła z formy;

- brak możliwości nadania kształtu niezgodnego z kierunkiem zejścia formy.

Zalety:

- produkty rotowane są zasadniczo bez rys;

- nie ma na nich szwów spawania;

- duże przedmioty mogą być produkowane w sposób bardzo ekonomiczny;

- koszty formowania są stosunkowo niskie;

- projektanci mają duże pole do popisu pod względem kształtów;

- możliwość wytwarzania pustych wewnątrz wyrobów bez konieczności stosowania dodatkowych operacji;

- brak naprężenia wewnętrznych w produktach;

- niskie koszty form w porównaniu do innych technologii;

- krótki czas wytworzenia formy;

- brak lub niewielkie straty materiału w procesie produkcji;

- możliwość wytwarzania wyrobów wielowarstwowych;

- możliwość jednoczesnej produkcji różnorodnych wyrobów na jednej maszynie;

- możliwość mocowania w formie dodatkowych elementów (np. kołnierze, elementy gwintowane) wykorzystywanymi do montażu osprzętu;

- prze sztywnienie wyrobu po przed dodanie żeber.

Wady:

- długi czas wytwarzanie jednego produktu;

- produkt o dużej grubości ścianki (ciężki);

- niska tolerancja dokładności powierzchni (w porównaniu z wtryskiem);

- nierówna powierzchnia oraz krawędzie;

- w przypadku produkcji dużych przedmiotów wymagana jest dość duże urządzenie rotacyjne.

Rodzaje tworzyw (głównie PE, PVC, PA, PS, PC i ABS).

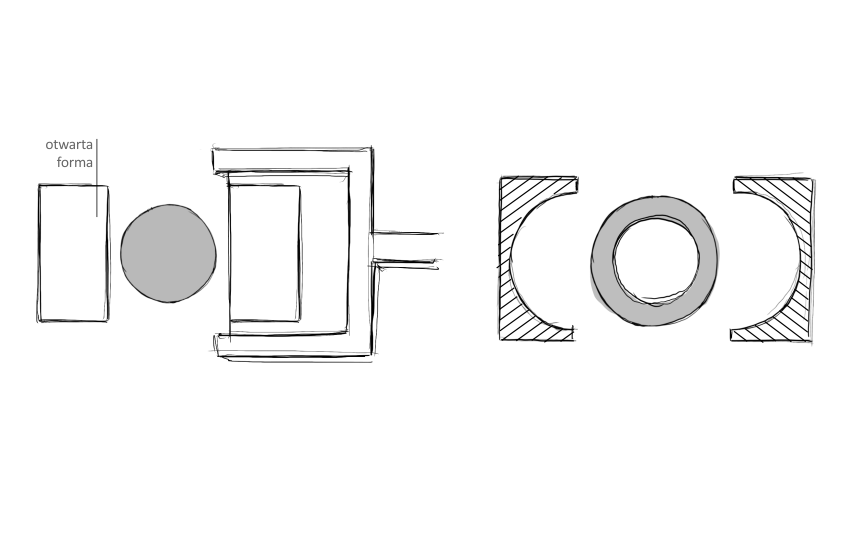

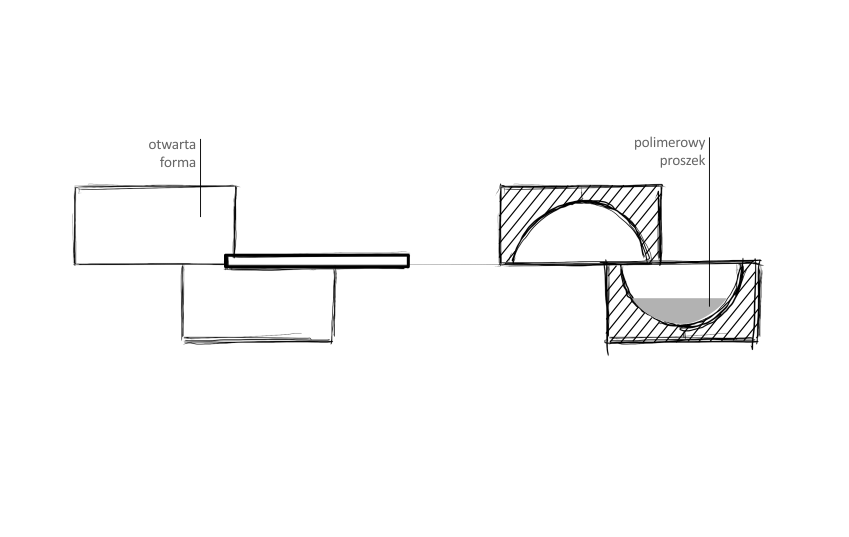

schemat działania roto formowania

filmy działającej maszyny do roto formowania

zdjęcia detali produktów wykonanych w tej technologii

Podstawowe etapy profilowania rotacyjnego

- Ładowanie

Forma jest otwarta i wsypuje się do niej odważoną ilość polimeru. Proszek ten można wcześniej skomponować pod względem kolorystycznym, lub można domieszać na sucho pigment barwiący przed załadowaniem formy.

- Podgrzewanie

Formę zamyka się zazwyczaj za pomocą szybko odpinanych zacisków. Po tym następuje uruchomienie rotacji dwuosiowej na dwóch osiach prostopadłych w środowisku ogrzanym. Ponieważ szybkość obrotów jest relatywnie niska (poniżej 20 obr/min) proszek obraca się wewnątrz i w tym czasie jest podgrzewany za sprawą konwekcji, przewodnictwa i w niektórych przypadkach, promieniowania. W końcu proszek ulega stopieniu i równomierną masą pokrywa wewnętrzne ścianki formy, pod warunkiem poprawnej szybkości rotacji.

- Chłodzenie

Gdy stopiona masa odpowiednio zagęści się, forma zostaje schłodzona do momentu gdy polimer osiągnie odpowiednią sztywność aby uzyskać żądany kształt. Tego dokonuje się za pomocą wody lub wody albo powietrza albo kombinacji tych dwóch czynników.

- Wyładowanie

Gdy polimer uległ schłodzeniu na tyle aby zachować nadany mu kształt i aby można było z nim dalej postępować, forma zostaje otwarta i wyjmuje się produkt. Wówczas znowu ładuje się do środka proszek i cykl zaczyna się od początku.