1 Porównywanie i wybór rodzaju materiału:

Obecnie większość produkowanych na świecie przedmiotów wytwarzana jest, w całości lub częściowo, z różnego rodzaju tworzyw sztucznych. Dziś trudno wyobrazić sobie suszarkę do włosów, domową drukarkę czy pojemnik na olej samochodowy wykonany z czegoś innego niż tworzywo sztuczne. A przecież jeszcze nie tak dawno, jakieś 80 lat temu, produkcji opierała się głównie na technologiach związanych z obróbką metali (odlewanie, skrawanie, toczenie, frezowanie, piłowanie). Różnego rodzaju metale były najpowszechniej dostępnym surowcem, a używane do ich obróbki technologie pozwalały na wykonywanie różnych przedmiotów w niewielkich seriach. Nie była to jednak produkcja masowa. Dlatego pierwsze suszarki do włosów (wizualizacja 1) czy też obudowy do maszyn do szycia (wizualizacja 2) wykonane były z rożnego rodzaju metali, najczęściej w technologii odlewu.

Wizualizacja nr 1 suszarki do włosów firmy AEG 1900r.

Wizualizacja nr 2 maszyna do szycia Singer 1877r.

Należy pamiętać że nie było żadnej innej technologii ani materiałów z których można by wykonać te przedmioty.

Cały czas poszukiwano jednak materiału, który mógłby zostać wykorzystany do produkcji masowej. Potrzebny był materiał tani, lekki, wytrzymały, odporny na korozję i warunki atmosferyczne, przezroczysty, elastyczny, szybki w wytwarzaniu, estetyczny, trwały, dopuszczony do kontaktu z żywnością. Krótko mówiąc – potrzebne było tworzywo sztuczne.

Wiele wyrobów z tworzyw sztucznych ma nadal konstrukcje zbliżoną do wyrobów metalowych (wykres 1). Dokonując porównania można śmiało stwierdzić, że metale mają większą sztywność i wytrzymałość oraz wyższą temperaturę użytkowania. Posiadają także większą gęstość i zdolność do przewodzenia prądu .

Wykres 1 wytrzymałość/sztywność różnych materiałów w porównaniu ze stalą w MPa, kg/m3.

Całkowicie odwrotnie jeśli w przypadku wytrzymałości na zginanie. Najmocniejsza jest stal, aluminium a na końcu tworzywa sztuczne (wykres 2).

Wykres 2 ciężar właściwy wybranych grup materiałów w MPa, kg/m3.

Cechy tworzyw sztucznych

Istotnymi cechami podczas dokonywania wyboru rodzaju materiału na produkt są jego właściwości mechaniczne i nie mechaniczne, właściwości powierzchni, estetyczne i ekonomiczne (tabela 1).

| właściwości ekonomiczne | cena i dostępność |

| mechaniczne właściwości objętościowe | gęstość |

| współczynnik sprężystości i tłumienia | |

| granice plastyczności, wytrzymałości na rozciąganie, twardość | |

| odporność na pękanie | |

| wytrzymałość zmęczeniowa, odporność na zmęczenie cieplne | |

| odporność na pełzanie | |

| niemechanicznie właściwości objętościowe | właściwości cieplne |

| właściwości optyczne | |

| właściwości magnetyczne | |

| właściwości elektryczne | |

| właściwości powierzchni | utlenianie i korozja |

| tarcie, ścieralność i zużycie | |

| właściwości produkcyjne | łatwość wykonania, łączenia części, wykończenia |

| właściwości estetyczne | wygląd, powierzchnia, dotyk |

Tabela 1 rodzaje właściwości materiałów.

Geneza nazw tworzyw

Polimer, nazywany w języku potocznym, tworzywem sztucznym lub plastikiem to materiał wielocząsteczkowy z domieszką różnych składników, składający się z mniejszych powtarzających się elementów (grupy atomów, mery).

Polimery otrzymuje się poprzez modyfikację naturalnych substancji wielkocząsteczkowych takich jak: białka, kauczuk, celuloza oraz wytwarza się je głównie syntetycznie (nylon, teflon).

Tworzywa sztuczne znajdują coraz powszechniejsze zastosowanie w naszym życiu. Są one materiałem wszechstronnym, wielofunkcyjnym i odgrywają zasadniczą rolę w naszym życiu codziennym. Są powszechnie stosowane dzięki swojej wszechstronności i przydatności w wielu dziedzinach: od transportu, poprzez branżę opakowań, budownictwa, aż po urządzenia elektroniczne ubrania i meble.

Często nie zdajemy sprawy z tego, że praktycznie co chwilę korzystamy z jakiegoś przedmiotu czy urządzenia zbudowanego z sztucznego materiału. Trudno sobie dziś wyobrazić świat bez tworzyw sztucznych. Stały się one integralną częścią życie codziennego każdego z nas.

Już od lat 70 tworzywa sztuczne nieustannie zyskują na wartość i zdobywają coraz większe zastosowanie. Stają się podstawowym materiałem w licznych i różnorodnych zastosowaniach, czy to w przemyśle opakowaniowym, w budownictwie, przemyśle samochodowym, lotniczym i w wielu innych.

Dla projektanta istotną cechą tworzyw sztucznych jest możliwość łatwego kształtowania skomplikowanych i złożonych przedmiotów przy zachowaniu niskiej wagi oraz miniaturyzacji urządzeń, dużej odporności na korozje, odporności na zginania, a także zapewnienia izolacji elektrycznej i termicznej, możliwość barwienia na różne kolory, w tym uzyskiwanie przezroczystości oraz zróżnicowanych powierzchni (gładkich, chropowatych, strukturalnych).

2 Dobór materiałów

Wprawdzie nie ma złych materiałów, ale wybrany materiał może okazać się nieodpowiedni dla danego zastosowania. Projektant wzornictwa zazwyczaj nie dokonuje wyboru z jakiego materiału ma być wykonany dany detal produktu. Określa to producent lub jest to podane w założeniach konstrukcyjnych a ustala technolog czy materiałoznawca. Związane jest to bardzo ścisłe z charakterem procesu produkcji, wyliczeniami ekonomicznymi i konstrukcyjnymi tak by stworzyć optymalny produkt uwzględniając koszty produkcji oraz jego właściwości jakie ma spełniać by zbadać wszystkie wpływy, na jakie będzie narażona wypraska.

Dlatego rolą projektanta jest pomoc czy też konsultacje jeśli chodzi o końcowy wygląd produktu oraz struktura samego materiału. Czy powinien on być błyszczący, matowy, elastyczny, twardy, itp.

Dlatego przyszli projektanci powinni precyzyjnie określać rodzaje potrzebnych do użycia tworzyw sztucznych, znać ich właściwości i zastosowanie.

Przetwórstwo tworzyw sztucznych

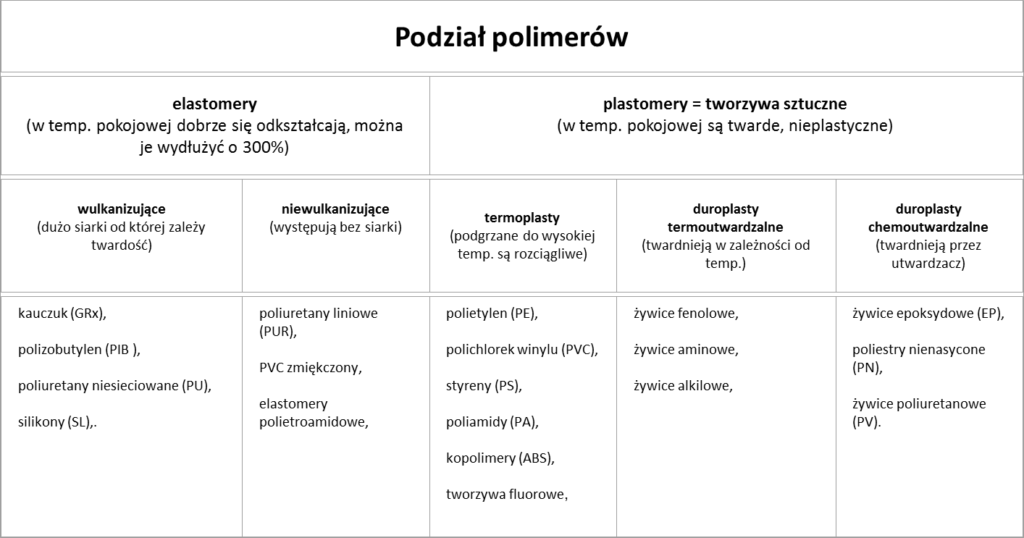

Tworzywa sztuczne mogą być przetwarzane na wiele sposobów w zależności od kształtu wytwarzanego produktu. Głównym kryterium podziału w tej klasyfikacji jest zachowanie się tworzywa w temperaturze pokojowej określone na podstawie zależności naprężenie-odkształcenie (tabela 2).

Tabela 2 technologiczna klasyfikacja polimerów.

Polimery dzielimy na dwie podstawowe grupy:

- plastomery

- elastomery

Plastomery wyróżniamy:

- termoplasty (podgrzewane do wysokich temp. są rozciągliwe)

- duroplasty termoutwardzalne (twardnieją w zależności od temperatury)

- duroplasty chemoutwardzalne (twardnieją przez utwardzacze)

Elastomery wyróżniamy:

- wulkanizujące (duża zwartość siarki od której zależy twardość)

- niewulkanizacyjne (występują bez siarki)

Termoplasty przy odpowiednio wysokiej temperaturze i ciśnieniu przechodzą ze stanu stałego w stan gęstego płynu. Mogą być formowane w procesie tłoczenia i wtryskiwane w podwyższonej temperaturze a następnie szybko schładzane do temperatury użytkowej. Termoplasty można przetwarzać wielokrotnie w przeciwieństwie do duroplastów, jednak po każdym przetworzeniu zazwyczaj pogarszają się ich własności użytkowe a wykonane z nich produkty mogą różnić się od siebie nieznacznie kształtem, kolorem oraz właściwościami fizycznymi (sztywnością, twardością, kruchością). Wynika to z degradacji tworzywa w ponownym procesie przetworzenia.

Duroplasty są polimerami posiadającymi cechy zbliżone do metalu lub ceramiki. Charakteryzują się dużą twardością, brakiem elastyczności i wysoką wytrzymałością mechaniczną na rozciąganie i ściskanie. Te własności są uzyskiwane dzięki przestrzennie usieciowionym makrocząsteczkom, które po całkowitym zakończeniu procesu polireakcji nie można wprowadzić w stan płynięcia oraz stan elastyczny.

Ostateczny proces formowania duroplastów jest nieodwracalny a ponowne ogrzewanie może spowodować rozkład chemiczny polimeru. Co oznacza, że można je formować tylko raz. Dalsze przetwórstwo duroplastów może polegać jedynie na klejeniu lub obróbce mechanicznej.

W zależności od sposobu utwardzania duroplasty dzielą się na termoutwardzalne i chemoutwardzalne.

Termoutwardzalne polimery w procesie formowanie pod wpływem podwyższonej temperatury przechodzą nieodwracalnie ze stanu plastycznego w stan utwardzony (podobnie jak termoplasty) i zachowują nadany im kształt.

Chemoutwardzalne polimery utwardzają się w wyniku reakcji chemicznych z odpowiednimi utwardzaczami (proces ten następuje już w temperaturze pokojowej).

Elastomery są to polimery prawie liniowe, o małej gęstości liniowej, które w temperaturze pokojowej przy małych naprężeniach wykazują duże odkształcenia elastyczne (przy rozciąganiu, ściskaniu, naprężaniu) oraz powracają do kształtu pierwotnego po zaniku obciążenia.

W zależności od podatności na proces wulkanizacji elastomery dzieli się na wulkanizujące i niewulkanizujące.

Elastomery wulkanizujące powstają najczęściej podczas wulkanizacji w podwyższonej temperaturze. Polega to na kowalencyjnym wiązaniu sąsiednich makrocząsteczek, w miejscach nienasyconych wiązań, za pomocą siarki, tlenu, selenu lub telluru. Zwiększając stopniowo ilość środka wulkanizującego możemy uzyskać najpierw miękkie rozciągliwe tworzywo, jakim jest guma, a następnie twardy i sztywny ebonit. Przykładowo do wyprodukowania bieżnika na opony stosuje się gumę o zawartości 2-3% siarki, a do wyprodukowania skrzynki akumulatorowej używa się ebonitu zawierającego 30-35% siarki.

Elastomery niewulkanizujące są to tworzywa z makrocząsteczkami liniowymi lub rozgałęzionymi, niepodlegającymi procesowi wulkanizacji. Najbardziej znanymi są polichlorek winylu zmiękczony ( PCWzm ) zwany popularnie igelitem (wykładziny podłogowe, rury, kable, uszczelki, tkaniny) oraz kopolimer etylenu i propylenu ( taśmy transporterów, rury gazowe, wysokonapięciowe kable, uszczelki).

| Nazwa | Metoda przetwórstwa | Charakterystyka | Zastosowanie |

| PP polipropylen | Wtrysk, wytłaczanie, formowanie próżniowe z rozdmuchiwaniem formy, formowanie próżniowe, prasowanie, tłoczenie, termoformowanie | Dużą sztywność i dobry połysk. Możliwość wykonywanie cienkościennych, skomplikowanych kształtów, dużych płaskich powierzchni. Odporny na kwasy (wyjątek stanowią kwasy utleniające), zasady, roztwory soli, rozpuszczalniki wodę, soki, mleko, oleje, tłuszcze i detergent. Odporny na podwyższone temperatury. | Opakowania do żywności, artykuły gospodarstwa domowego, bezpieczny do przechowywanie pożywienia (kontakt z żywnością), skrzynki, pojemniki transportowe i magazynowe, poszycia karoserii i wnętrza samochodów, zabawki, sprzęt medyczny. Włókna otrzymywane metoda przędzenia, dywany, tkaniny techniczne; włókna polipropylenowe.

Metodą wtłaczania otrzymuje się folie rozdmuchiwane i kalandrowane, płyty, rury, izolacje przewodów, profile, a także włókna i wyroby spienione. |

| PWC Polichlorek winylu

|

Wtrysk, wytłaczanie, kalandrowanie, powlekanie, maczanie, odlewanie | Połysk, wysoka wytrzymałość mechaniczna, bardzo wysoka odporność chemiczna, niepalność, niska odporność na ścieranie, niska wytrzymałość zmęczeniowa, możliwość spawania, zgrzewania i klejenia, brak absoprcji wody, wsyoka odporność na czynniki atmosferyczne i promieniowanie UV, niepalnośc | Wykładziny, obudowy urządzeń, profile okienne, zabudowy wnętrz, przemysł meblowy, rury kanalizacyjne, rolety rynny, strzykawki jednorazowe |

| Polietylen dużej gęstości HDPE | Wtrysk, wytłaczanie, prasowanie tłoczenie, termoformowanie, formowanie z rozdmuchiwaniem | Lekko matowy, odporny na działanie wody, roztworu soli, kwasów, ługów, alkoholi i benzyny. Jest bezwonny, bez smaku i obojętny fizjologicznie. Nie nadaje się do produkowania wysokiej jakość estetycznej produktów. | Produkcji pojemników na olej opałowy, kanistrów do paliw oraz zbiorników paliwa do samochodów, zbiorników na śmieci, rur ciśnieniowych, złączek, armatury do wody pitnej i ścieków, płyt, aparatury dla przemysłu chemicznego i samochodowego, skrzynek na butelki, beczek. Zakrętki do butelek. |

| PE-LD Polietylen wysokociśnienowy | Wtrysk, wytłaczanie, prasowanie, obtaczanie kabli, termoformowanie, formowanie z rozdmuchiwaniem, współwytłaczanie | Przezroczysty połyskliwy, giętki i miękki, zachowuje elastyczność w niskiej temperaturze (nawet do –60 °C), bezwonny, całkowicie obojętny fizjologicznie, przepuszczalny dla gazów tlenu i dwutlenku węgla i substancji aromatycznych natomiast mało przepuszczalny dla pary wodnej, podatny na zgrzewanie. Łatwopalny, podatny na starzenie pod wpływem działania promieniowania ultrafioletowego. | Folie i worki do opakowań, folie termokurczliwe, osłony kabli, rury, elementy sprzętu AGD, artykuły sportowe, zabawki, pojemniki, nakrętki, elementy elektrotechniczne, izolujące, zawory, złączki. |

| PE-HD Polietylen niskocisnieniowy | Wtrysk, wytłaczanie, prasowanie, obtaczanie kabli, termoformowanie, formowanie z rozdmuchiwaniem, współwytłaczanie | Jest twardszy w porównaniu z PE-LD, ma wyższą wytrzymałość mechaniczną, wyższą barierowość w stosunku do gazów i wyższą odporność chemiczną, wykazuje większą kruchość w niższych temperaturach, półprzezroczysty, matowy. | Pojemniki otrzymywana metodą wytłaczania z rozdmuchem, elementy wtryskowe, wytłaczane rury, oraz kształtki, elementy formowane rotacyjnie. |

| PE-HD Polietylen niskocisnieniowy | Wtrysk, wytłaczanie, prasowanie, obtaczanie kabli, termoformowanie, formowanie z rozdmuchiwaniem, współwytłaczanie | Jest twardszy w porównaniu z PE-LD, ma wyższą wytrzymałość mechaniczną, wyższą barierowość w stosunku do gazów i wyższą odporność chemiczną, wykazuje większą kruchość w niższych temperaturach, półprzezroczysty, matowy. | Pojemniki otrzymywana metodą wytłaczania z rozdmuchem, elementy wtryskowe, wytłaczane rury, oraz kształtki, elementy formowane rotacyjnie. |

| PS polistyren niskoudarowy | Wtrysk, wytłaczanie | Przezroczysty o dużym połysku powierzchniowym, twardy i kruchy o bardzo ograniczonej elastyczności, niewielka ścieralność i wodochłonność, duża stabilność wymiarów i łatwość formowania niewielkich przedmiotów o złożonych kształtach. Dobre właściwości elektryczne i dielektryczne, niewrażliwy na wilgoć i odporny na roztwory soli, ługi oraz na nieutleniające kwasy, naprężeniowych, łatwopalny. Może być bezbarwny, słabo przezroczysty lub barwiony na dowolne, żywe kolory. | Obudowy sprzętu elektrotechnicznego i elektronicznego, telefonów, elementy urządzeń AGD, zabawki, galanteria, ozdoby, klosze lamp, kasetony, opakowania żywności, leków i kosmetyków, kubki, tacki, pojemniki, folie izolacyjne, izolacje elektryczne, izolacje cieplne (styropian), rury i profile, kształtki, |

Dodatki do tworzyw sztucznych

Dużą zaletą jest możliwość dodawania różnego rodzaju napełniaczy i wzmacniaczy lub modyfikatorów, które w dość znaczący sposób poprawiają lub zmieniają własności tworzyw sztucznych i upodabniają ich wytrzymałość do uzyskiwanych w przypadku metali.

Włókno szklane – dodane do poliamidu tworzy bardzo wytrzymałe i elastyczne elementy odporne na obciążenia jak np. wiązanie snowboardowe lub błotniki do motorów, czy też pióra wioseł.

Zdjęcie modelu wiązań snowboardowych

Stabilizatory UV –chronią przed szkodliwym działaniem promieni UV i zabezpieczają kolor produktom z tworzyw sztucznych narażonym na długotrwałe działanie promieni słonecznych, opóźniają proces ich blaknięcia.

Uniepalniacze – środki zmniejszające palność, podwyższające temperaturę zapłonu tworzywa, ograniczają powstawanie dymu, spowalniają rozprzestrzenianie się płomieni. Szerokie zastosowanie we wszelkich wyrobach elektrycznych jak obudowy, rozdzielnie, kostki, krzesełka stadionowe, wyposażenie obiektów użyteczności publicznej.

Aromaty – perfumy do tworzyw nadające produktom z tworzyw sztucznych określony zapach w zależności od rodzaju użytego dodatku.

Dodatki antybakteryjne – działają przeciw bakteriom, wirusom, drożdżom, grzybom i glonom. Głównie stosowane w produktach typu AGD, artykułach sanitarnych, wyposażeniu łazienek, opakowaniach, akcesoriach medycznych. Dodatki te pozwalają ograniczać negatywny wpływ bakterii mogących pojawić się na powierzchni danego wyrobu. Bakterie te mogą powodować przebarwienia, odbarwienia, zapach, utratę estetyki ale co ważniejsze, utratę elektrycznych właściwości izolacyjnych, higieny i całkowitą utratę właściwości mechanicznych.

Środki antystatyczne – pomagają zapobiegać gromadzeniu się ładunków elektrostatycznych.

Modyfikatory – zwiększają wskaźnik płynięcia tworzyw sztucznych. Pozwalają wykonać detale cienkościenne.

Środki spieniające – umożliwiają zmniejszenie masy wyrobu końcowego, pozwalają na zaoszczędzenie tworzywa poprzez zmniejszenie zastosowanej do produkcji ilości surowca.

Wtrysk wielokomponentowy – umożliwia połączenie materiałów o różnych właściwościach (elastyczności, twardości, sprężystości, przezroczystości kolorystyki). Dzięki temu można poprawić wyroby pod względem wzornictwa, funkcjonalności i wytrzymałości. Detal może być jednocześnie konstrukcyjnie sztywny z wstawkami z elementami miękkimi zwiększającymi przyczepność (szczoteczka do zębów, uchwyty rękojeści śrubokrętu, wizualizacja 3).

Wizualizacja 3 śrubokręt płaski.

Innym rozwiązaniem jest zastosowanie elementu giętkiego jako szkieletu konstrukcji i wstawki wykonanej z sztywnego tworzywa, np. podeszwa w bucie czy która musi być jednocześnie wytrzymała i elastyczna a twardy protektor zapobiega ścieraniu się obuwia po nierównym terenie.

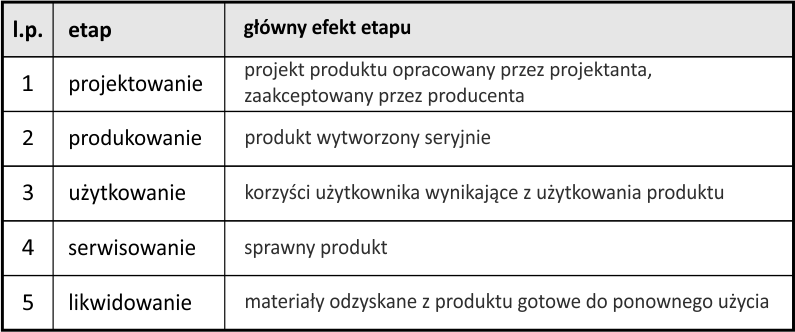

3 Etapy cyklu życia produktu

Niniejsza praca obejmuję zagadnienie związane z technologiami i materiałami związanymi z tworzywami sztucznymi, lecz zanim zacznę omawiać poszczególne technologie, przedstawię etapy oraz zakres prac za jakie odpowiada projektant i na jakie ma wpływ. Jest to niezbędne by świadomie zaprojektować produkt, przewidzieć kto go potrzebuje, jak będzie produkowany, użytkowany, serwisowany i utylizowany.

Omawiany cykl życia produktu składa się z następujących etapów: projektowanie, produkowanie, użytkowanie, serwisowanie i likwidowanie. W tablicy 3 zestawiono główne efekty realizacji tych etapów.

Tablica 3 etapy cyklu życia produktu i główne efekty ich realizacji.

Projektowanie

Pierwszy etap Projektowanie produktu zaczyna dość długi proces, który rozpoczyna się od pewnej myśli lub idei o powstaniu nowego produktu czy też udoskonaleniu lub zmodernizowaniu już istniejącego.

Idea ta często rodzi się w głowach przedstawicieli działu marketingu na podstawie analizy i badań rynku, oraz doświadczenia. W dużych firmach, takich jak Philips, Bosh czy też Apple pomysły opracowywane są w dziale zwany Ośrodkiem Badawczo Rozwojowym (OBR) gdzie tworzone są specjalne grupy projektowe wymyślające nowe produkty. Pomysł na nowy projekt do firmy może też „przynieść” projektant zewnętrzny, który wnikliwie obserwuje otaczający świat i potrafi znajdywać rozwiązania w postaci produktów.

Podmioty te opracowują „idee” tworzą koncepcję, czyli starają się zarysować przyszły produkt. Określają odbiorcę, jego potrzeby i oczekiwania, formułują „problem”.

W tym momencie osoby odpowiedzialne za zarządzanie procesami produktu opracowują plan rozwoju produktu które składają się z fazy badania, pracy rozwojowej oraz pracy projektowej wraz z wdrożeniem. Obrazują cały proces, tworząc poszczególne etapy i procesy które mają w przyszłości powstać, analizują koszty i zyski jakie ma przynieść przyszła produkcja. Oraz osoby, które będą realizować poszczególne etapy. Tworzony jest wstępny budżet, biorąc pod uwagę wybrane technologie oraz wstępnie wybrane materiały.

Teraz rozpoczyna się praca dla projektanta. Na podstawie wytycznych i opisów marketingowych, zwanych z angielskiego Brifami oraz wytycznych technologicznych jakimi dysponuje producent, projektant tworzy wstępną koncepcję i wizualizację przyszłego produktu.

Dalej następują rozmowy i wymiana poglądów pomiędzy inżynierami, technologami, materiałoznawcami, marketingowcami (czasami sprzedawcami) na temat koncepcji przedstawionej przez projektanta.

Na jej podstawie poszczególne działy dokonują zmian i akceptacji pierwszego etapu, tutaj też można wprowadzać lekkie zmiany wybranych materiałów oraz optymalizować wybraną technologię.

Jak widać z ilości współpracujących i zaangażowanych osób jest to chyba najważniejszy i najbardziej pracowity moment. Właśnie wtedy krystalizuje się koncepcja produktu i zaczyna nabierać realnych kształtów. Czym lepiej te osoby ze sobą się komunikują tym później występuje mniej poprawek i nieprzewidzianych zmian. Właśnie w tym momencie bardzo ważna jest znajomość terminologii i wiedzy technicznej przez projektanta.

Projektant musi wysłuchać wszystkich stron. Zanotować spostrzeżenia i podpowiedzi i wprowadzić ulepszenia w projekcie.

Potem następują rozmowy i konsultacje z inżynierami na temat wykonalności produktu. Czym więcej projektant wie na temat technologii i możliwości firmy tym szybciej można zakończyć ten etap tak by w kolejnych fazach nie dochodziło do poprawek.

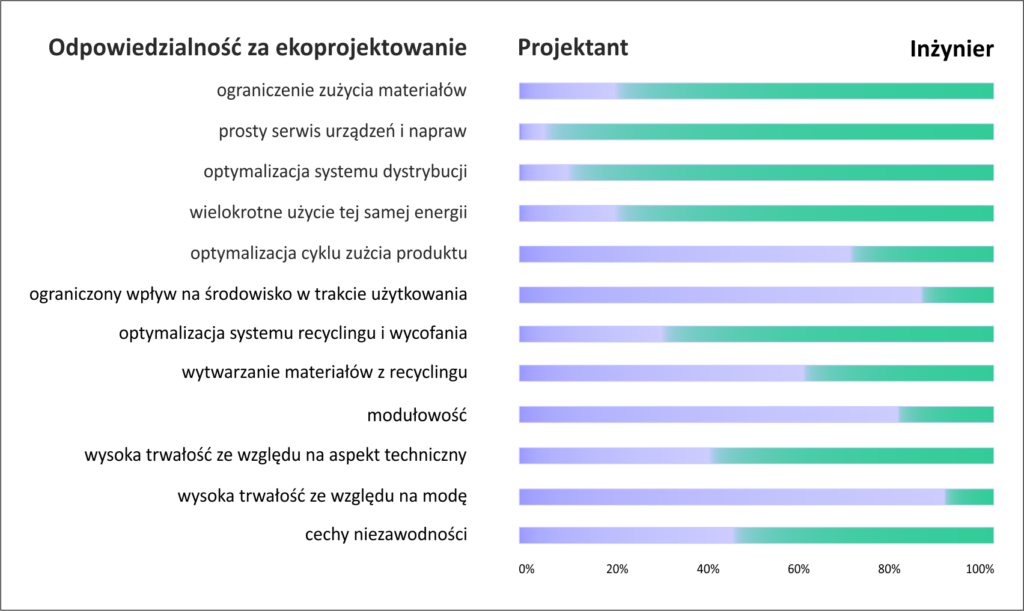

W obecnych czasach kluczową fazą w projektowaniu produktu zajmuje ekoprojektowanie, w ramach którego określa się wpływ produktu na środowisko. Dla tego należy ująć aspekt ekologiczny już na wczesnym etapie projektowania, gdy określa się także potrzebne materiały, wymogi energetyczne i trwałość produktu.

„Już na etapie projektowania można zmniejszyć wpływ danego urządzenia lub procesu na środowisko. W tym celu należy wykonać analizy procesu produkcji, cyklu życia produktu i jego oddziaływania na środowisko, określić zużycie surowców i energii, ilości zanieczyszczeń emitowanych z procesów produkcyjnych, energooszczędności w trakcje eksploatacji”[1].

[1] Problemy Ekologii 2010 ISSN 1427-3381

Dorota Burchart-Korol Ekoprojektowanie- holistyczne podejście do projektowania

Projektowanie ekologiczne nie powinno być postrzegane jako odrębna procedura, lecz jako jego uzupełnienie. Wpływ projektowanego produktu na środowisko powinien być określony już na etapie koncepcyjnym projektowania. Dzięki temu można uniknąć kosztów związanych z użytkowaniem tego produktu i uzyskać produkt ekologiczny i wytworzony z tworzyw sztucznego (wykres 3).

Wykres 3 zakres odpowiedzialności projektanta i inżyniera w obszarze ekoprojektowania (w procentach).

Często panuje przekonanie, że projekt ekologiczny musi być wykonany z materiałów naturalnych jak drewno, papier. Nic bardziej mylnego, bo jeśli użyjemy przetworzonego tworzywa, zmniejszymy ilość zużytej energii do jego wytworzenie i jednocześnie np. wykorzystamy wodę służącą do chłodzenia wtryskarek, która rozgrzewa się do temperatury 95°C i może służyć jako ciepła woda w mieszkaniach przyległych do fabryki to stworzymy właśnie produkt ekologiczny.

Dalszy ciąg projektowania to szczegółowe prace inżynierów, technologów i materiałoznawców.

W dzisiejszych czasach dokumentacja papierowa 2D została zastąpiona elektronicznym plikiem 3D, w formacie STL, STP lub w innym wskazanym przez producenta. W tym pliku są zawarte wszystkie informacje dotyczące wielkości obiektu, jego wymiarów i kształtu. Zapisana jest powierzchnia zewnętrzna produktu w raz z opisem. Na podstawie tego pliku inżynierowie, przy pomocy odpowiednich programów inżynierskich stworzą obiekty z uwzględnieniem wszystkich niezbędnych parametrów potrzebnych do wykonania przedmiotu (zazwyczaj jest to metalowa forma, czy do wtrysku rozdmuchu czy innej technologii masowej).

Teraz można przystąpić do badań. Przed wykonaniem drogiej formy wtryskowej (czy też przed poniesieniem znacznych kosztów związanych z uruchomieniem produkcji) wykonuje się model imitacyjny danego przedmiotu. Z pomocą przyszła tu technologia druku 3D rapid prototyping.

Dzięki tej nowej technologii możemy wytworzyć tanio pojedynczy produkt, aby zobaczyć jego kształt i wygląd, zbadać jego endogamię, sprawdzić czy wszystkie części mechaniczne mieszczą się w środku oraz czy możemy go przekazać do działu marketingu aby na jego podstawie ta komórka przeprowadziła badania czy produkt zostanie doceniony przez użytkownika.

Produkowanie

Etap ten rozpoczyna się od przekazania inżynierom całej dotychczasowej pracy. To właśnie na nich teraz spoczywa odpowiedzialność za rezultaty końcowe.

Zaczynają się prace związane z budową formy, wyborem rodzaju tworzywa, przygotowaniem całej produkcji, ustawieniem linii produkcyjnej i zaplanowaniem transportu badając, ile przedmiotów zmieści się na europalecie tak by zaoszczędzić miejsce i nie przewozić pustej przestrzeni.

Z tych powodów może okazać się, że trzeba zmodyfikować kształt produktu. W obecnych czasach dużą uwagę przy projektowaniu zwraca się na ochroną środowiska i przy projektowaniu należy uwzględnić zasadę 3R (Reduce, Reuse, Recycle). Reduce – redukcja ilości używanego do produkcji materiału. Reuse – ponowne użycie przetworzonego materiału. Coraz więcej przedmiotów można kupić z oznaczeniem, że został on wykonany z przetworzonego materiału. Recycle – recykling, czyli taki produkt, który w łatwy sposób może ponownie zostać przetworzony i można odzyskać materiały, z których został zbudowany. Ponowne wykorzystanie tych elementów i materiałów sprzyja zmniejszeniu zużycia surowców, pozwala zaoszczędzić energię do pozyskania materiałów z surowców takich jak ropa czy też ruda metali.

Rys. 1 logo schematu 3R (Reduce, Reuse, Recycle).

Użytkowanie

Podstawową funkcją każdego produktu jest zaspokojenie potrzeby nabywcy poprzez odzwierciedlenie relacji zachodzących między produktem a celem, któremu ma on służyć i który uzasadnia jego istnienie, czyli po przez użyteczność produktu. Oprócz tej podstawowej cechy każdy produkt powinien posiadać dwie dodatkowe funkcje. Pierwsza z nich wiąże się z łatwością użytkowania produktów, druga zaś z ich kształtem i kolorystyką (moda?).

Łatwość użytkowania produktu jest szczególnie widoczna w wypadku nowoczesnych produktów: przemysłu elektronicznego (np. telefony komórkowe, aparaty fotograficzne, komputery, telewizory itp.), sprzętu AGD (np. roboty kuchenne, lodówki, pralki, suszarki do włosów itp.), elektro narządzi (np. wiertarki, wkrętarki, kosiarki do trawy, piły elektryczne itp.) oraz wszelkiego rodzaju pojazdów (np. samochody osobowe, tramwaje, autobusy, koparki itp). Istotną rolę w ich użytkowaniu odgrywa ergonomia.

Kształt i kolorystyka produktów mają w warunkach gospodarki rynkowej duże znaczenie. Klienci mają do wyboru szereg podobnych produktów zaspokajających tę samą potrzebę (np. samochody, odzież, sprzęt AGR i RTV). Na ich wybór może wpłynąć „lepiej” zaprojektowany kształt, czy też lepiej dobrany kolor. Właśnie te cechy kształtują pierwsze wrażenie i często decydują o dokonaniu zakupu. Ogromne znaczenie ma także opakowanie.

Powyższą wiedzę o preferencjach odbiorcy powinien znać projektant by stworzyć produkt w pełni zaspokajający jego potrzeby.

Serwisowanie

Serwisowanie to etap, który musi być uwzględniony w pierwszym cyklu powstawania produktu, czyli podczas projektowania. To projektanci i konstruktorzy opracowują sposoby „dostania” się przez serwisantów do środka produktu i ustalają w jaki sposób mają być wymieniane podzespoły i uszkodzone części. Projektują śruby i zatrzaski które mogą otworzyć tylko specjaliści w autoryzowanych serwisach.

Obecnie producenci stosują w urządzeniach konstrukcję modułową, która ułatwia serwisowanie/naprawianie urządzeń takich jak sprzęt AGD, RTV, samochody osobowe, maszyny rolnicze itp. Dzięki temu serwis/naprawa polega na odłączeniu/wymontowaniu modułu z uszkodzoną częścią i zamontowaniu nowej. Skraca to czas naprawy oraz umożliwia wykonanie tej procedury przez przeszkolonego serwisanta a nie wysoko wykwalifikowanego specjalistę. Z jednej strony jest to udogodnienie dla serwisu, który bez większych trudności wymontowuje uszkodzony moduł i zastępuje go nowym. Z drugiej jednak strony oznacza wyższe kwoty do zapłaty dla klientów, którzy muszą pokryć koszt wymiany całego modułu a nie tylko jednej uszkodzonej części.

Coraz częściej słyszy się także o „planowanym postarzaniu produktów” przez wielkie firmy produkcyjne. Polega to na takim projektowaniu towarów, aby miały one ograniczony czas użytecznego życia. Po „zaprogramowanym” czasie produkty stają się niesprawne. Producenci dysponują bardzo dobrze rozwiniętą siecią serwisową, która jest w stanie obsłużyć zdecydowanie więcej uszkodzonych urządzeń niż miało to miejsce jeszcze kilkanaście lat temu. Innym problemem powodującym przymusową wizytę w serwisie są materiały które używa się do produkcji urządzeń. Z kolei dużym plusem jest dbałość firm o „ekologiczność” swoich produktów w postaci opracowywania np. tworzyw biodegradowalnych (PLA) czy też zużywania minimalnej energii do produkcji. Wiodący producenci elektroniki stosują np. do lutowania podzespołów elektronicznych cynę pozbawioną ołowiu (z powodów ekologicznych). Niestety, powoduje to niższą żywotność tych połączeń i częstszą potrzebę wizyt w serwisie. Do lakierowanie mebli stosuje się lakiery akrylowe które nie są szkodliwe dla środowiska, ale charakteryzują się niższą odpornością na zarysowanie i ścieranie, a przez co krócej chronią meble.

Ważnym elementem projektowania jest więc świadome dobieranie materiałów oraz śledzenie na bieżąco prac inżynierów, chemików, materiałoznawców w Ośrodkach Badawczo Rozwojowych (w skrócie OBR), gdzie powstają nowe ekologiczne materiały i rozwiązania technologiczne. Istotne jest bowiem by zaprojektowane produkty nie wymagały zbyt częstych napraw ani nie zużywały się zbyt szybko.

Likwidowanie

Ostatni etap to faza poza konsumpcyjna, czyli recycling. Dzisiaj już nie jest dopuszczalne by projektując przedmioty nie brać pod uwagę co się z nimi będzie działo, gdy konsument wyrzuci go na śmietnik. Ceny materiałów, surowców bardzo gwałtownie rosną. Transport jest coraz droższy. Producenci cały czas pracują nad tym by wytworzony produkt był jak najtańszy i żeby można było go w przyszłości ponownie wykorzystać.

Recycling

Ważnym elementem z punktu widzenie projektanta jest świadomość znaczenie recyklingu tworzyw sztucznych. Potrzebna jest tu wiedza na temat możliwość projektowania z przetworzonego już materiału jak i takiego projektowania aby przedmiot w łatwo sposób można było poddać recyclingowi.

Ropa naftowa obecnie jest najbardziej cennym i potrzebnych zasobem naturalnym na świecie, a jej wykorzystanie powinno przebiegać w sposób odpowiedzialny.

Obecnie istotne jest właściwe zagospodarowywanie odpadów z tworzyw sztucznych – w 100% powstających z ropy naftowej – zwłaszcza w zastosowaniach przemysłowych. W ten pozyskuje się surowiec i uzyskuje korzyści energetyczne, unikając jednocześnie składowania odpadów na wysypiskach i zanieczyszczania środowiska.

Projektanci muszą mieć świadomość negatywnego wpływu tworzyw sztucznych na środowisko. Kluczowym problemem jest fakt, iż produkty z tworzyw sztucznych ulegają bardzo powolnemu procesowi rozpadu a czas ich biodegradacji liczony jest w setkach lat. Utylizacja odpadów jest kosztowna a podczas spalania uwalnia się do atmosfery wiele szkodliwych, trujących i rakotwórczych substancji.

Dlatego w dzisiejszych czasach nowe produkty muszą być zaprojektowane z uwzględnieniem procesu utylizacji, segregacji odpadów. Jednocześnie sam produkt musi być tak zaprojektowany by był odporny na modę, służył jak najdłużej, a jego wygląd i funkcjonalność nie powodowała potrzeby częstej wymiany na nowy.

Tworzywa przyjazne środowisku

Problem rosnącej ilości produktów wykonanych z tworzyw sztucznych był istotnym impulsem do podjęcia badań nad wyselekcjonowaniem polimerów ulegających szybkiej degradacji po okresie ich użytkowania. Wśród tego typu materiałów można wyróżnić:

Polihydroksymaślan (PHB) – wytwarzany przez mikroorganizmy. Służy do wyrobu opakowań na kosmetyki.

Poliaktyd (PLA) – uzyskiwany w wyniku syntezy monomerów pochodzenia roślinnego (np. z odpadów z przemysłu mleczarskiego lub z kukurydzy i odpadów powstających podczas jej przetwarzania). Wykorzystywany do produkcji folii ogrodniczych, biodegradowalnych doniczek, worków na śmieci, siatek na owoce i warzywa, zastawy stołowej jednorazowego użytku.

Polikaprolakton (PCL) – produkowany z surowców petrochemicznych.

Skrobia termoplastyczna (TPS) – wykorzystywana do produkcji folii, toreb na zakupy, artykułów jednorazowego użytku.

Plastiki syntetyczne z dodatkami przyspieszającymi degradację (sole lub komplety metali przejściowych, zwane pro-degradantami), które katalizują procesy utleniania polimeru prowadząc do zmniejszenia ciężaru cząsteczkowego i tworzą na powierzchni materiału grupy hydrofilowe inicjujące procesy biodegradacji.

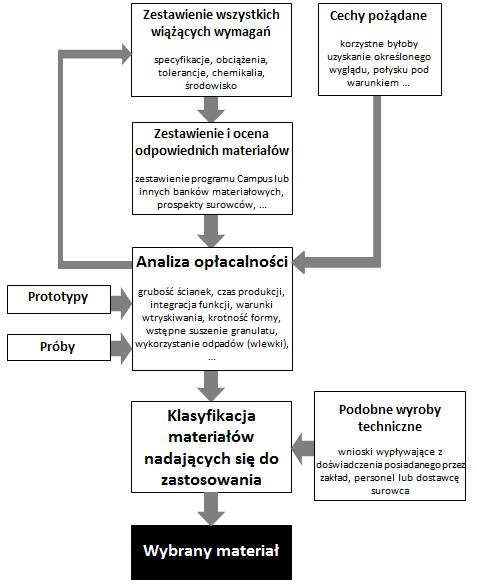

Schemat kryteriów doboru materiału.

Jedną z wiodących firm stosujących recycling jest HP. Warto przytoczyć stosowane przez tą firmę zasady projektowania pod kątem recyklingu[1]:

· Zaleca się, by projekt listy kontrolnej zgodności z normą recyklingową został opracowany dla każdego modelu produktu lub serii modelu, jako część procesu

wprowadzania nowego produktu na rynek.

· Ustala się, aby co najmniej 65% (wagowo) każdego produktu HP nadawało się do recyklingu, według pomiaru przeprowadzonego za pomocą używanego przez HP narzędzia do oceny możliwości recyklingu (RAT) lub jego odpowiednika.

· Zobowiązuje się, aby części z tworzywa sztucznego, ważące więcej niż 25 gramów, były fizycznie oznaczone, zgodnie ze specyfikacją Algorytmu Oznaczania Części z Tworzywa Sztucznego stosowaną w HP, wymagającej fizycznego oznakowania zgodnie z ISO 11469, w tym ISO 1043, Części 1-4.

[1] http://www.designnews.pl/menu-gorne/artykul/article/tak-zaprojektowac-by-wygodnie-zdemontowac/