Laminowanie – kompozyty

(z ang. composite)

Laminowanie jest technologia polegającą na tworzeniu kompozytów czyli materiałów składających się z co najmniej dwóch części o różnych właściwościach mechanicznych. Konstrukcja takiego kompozytu jest przekładkowa i składa się ze składnika wzmacniającego zwanego zbrojeniem i łączy się go wypełnieniem które pełni role spoiwa. Przykładem takiego naturalnego kompozytu jest wytrzymałe elastyczne i sprężyste drewno w, którym włókna celulozowe spojone są przez ligninę.

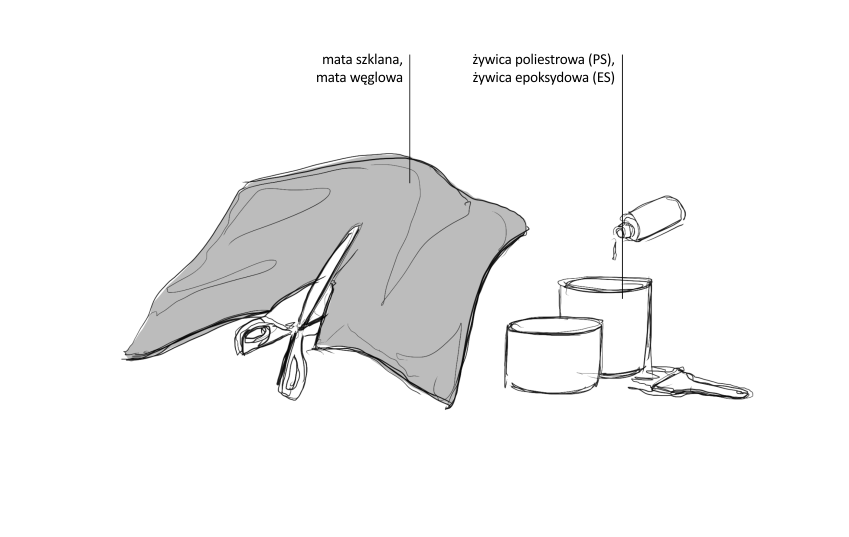

Jednymi z najczęściej stosowanych komponentów konstrukcyjnych są silne włókna szklane, kwarc, azbest, kevlar czy włókna węglowe dające materiałowi dużą odporność na rozciąganie. Do najczęściej stosowanych lepiszczy zaliczają się żywice syntetyczne oparte na poliestrach, epoksydach, poliuretanach i żywicach silikonowych.

Laminaty konkurują z blachami pod względem ciężaru, odporności na korozję. Przegrywają (chociaż czasami jest to uznawane za zaletę) jeśli chodzi o możliwość wytwarzania dużej ilości elementów (tak jak produkuje się z blachy karoserię samochodów w milionach sztuk). Produkcja kompozytów jest bardziej pracochłonna, przez to dłuższa i bardziej kosztowna. Jednak jeśli mamy produkcję mało seryjna jak np. przyczep kempingowych, łodzi motorowych, jachtów czy szybowców kompozyty są nie zastąpione.

Wytyczne projektowe

Przy projektowaniu należy zwrócić uwagę na kilka spraw:

- technologicznymi ograniczeniami są promienie, nie mogą być zbyt ostre bo stają się bardzo podatne na zniszczenia oraz pochylenia ścian (chyba że wykonamy pojedynczy przedmiot na tzw. traconą formę);

- produkcja tą metodą jest w zasadzie nieograniczona. Istnieje możliwość wytwarzania produktów różnych gabarytów, jak i o dużym stopniu skomplikowania, np. elementów zamkniętych z wykorzystaniem form dzielonych, wielkogabarytowych elementów karoserii i wyłożeń pojazdów (autobusy, metro, tramwaje, pociągi, busy, itp.), kadłubów łodzi, jachtów, basenów ogrodowych, zbiorników chemicznych, armatury łazienkowej.

Zalety:

- możliwość produkcji elementów zróżnicowanych pod względem wielkości, wagi, stopnia skomplikowania, konstrukcji, itp;

- stosunkowo krótki czas przygotowania narzędzi (model + jednostronna forma);

- niski koszt uruchomienia produkcji w metodzie ręcznej;

- opłacalność metody już przy jednostkowych i małoseryjnych zamówieniach;

- możliwość umieszczania dodatkowych adaptacji montażowych (tak zwane inserty) i wzmocnień;

- możliwość produkcji laminatów typu SANDWICH, np. laminat-cora-laminat; laminat- parabeam-laminat, laminat-pianka PU-laminat, itp;

- odporne na warunki atmosferyczne;

- lekkie elementy o dużej wytrzymałości.

Wady:

- możliwość uzyskania tylko jednej powierzchni z żelkotem od strony formy (na ogół jednostronne formy);

- jakość laminatu zależy w bardzo dużym stopniu od umiejętności pracownika;

- tolerancja grubości ścianki w granicach od 0,5 do 0,7 mm;

- wysoki koszt jednostkowy wyprodukowania elementu – przy stosunkowo niskim koszcie oprzyrządowania;

- elementy nie odporna na wysokie temperatury;

- nie ekologiczna produkcja (trujące gazy i odpady materiałowe).

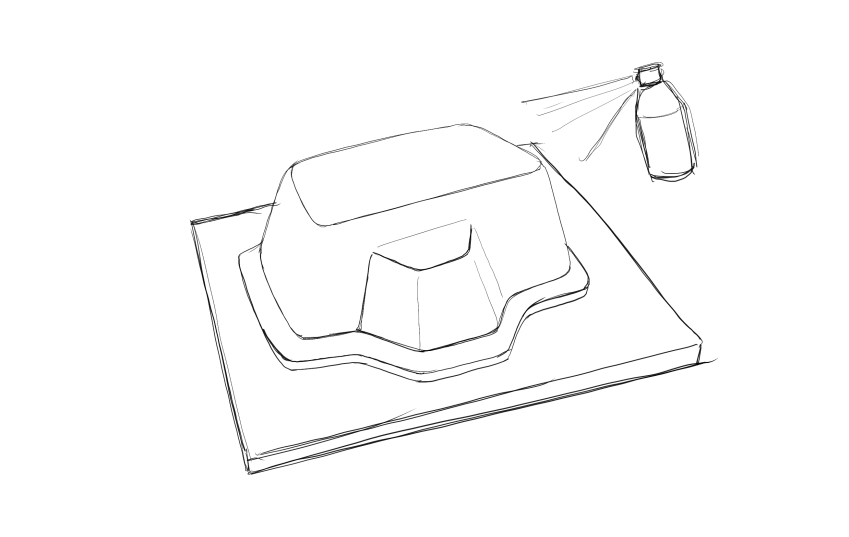

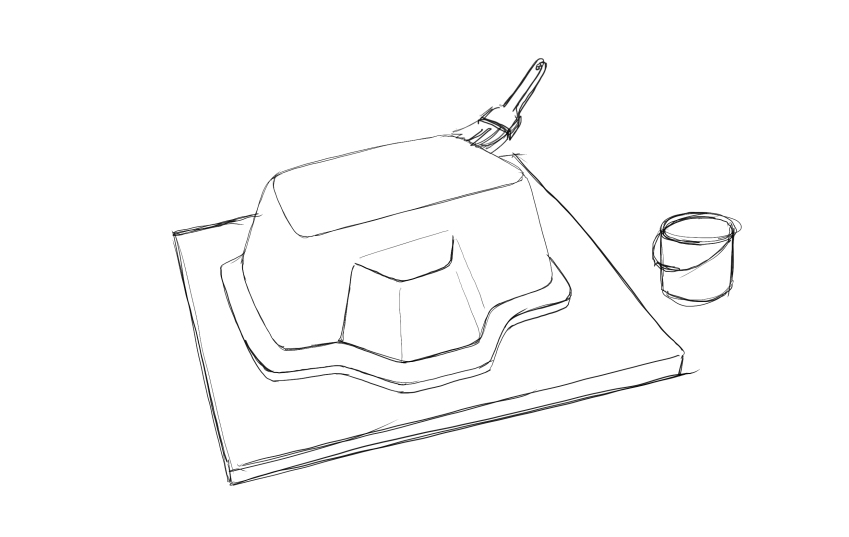

1 nakładaną preparatu na formę zapobiegający przyklejaniu się materiału,

2 nakładaną na formę warstwy żelkotu,

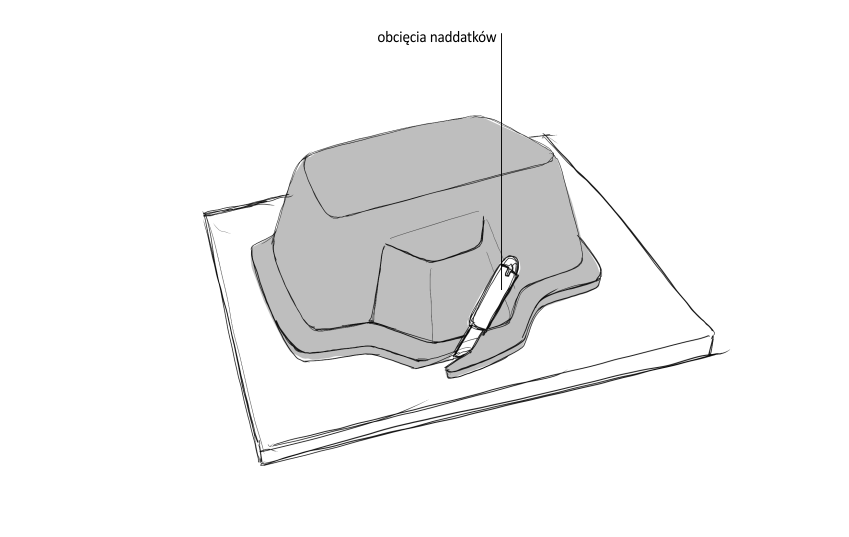

3 przycięcie mat,

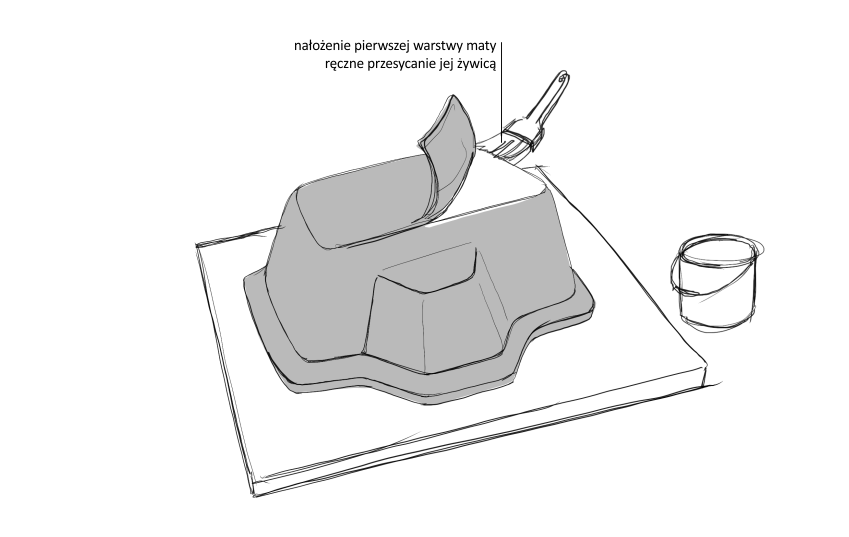

4 nakładanie mat i przesycanie żywicą,

5 odcinanie niepotrzebnych naddatków z kołnierza formy,

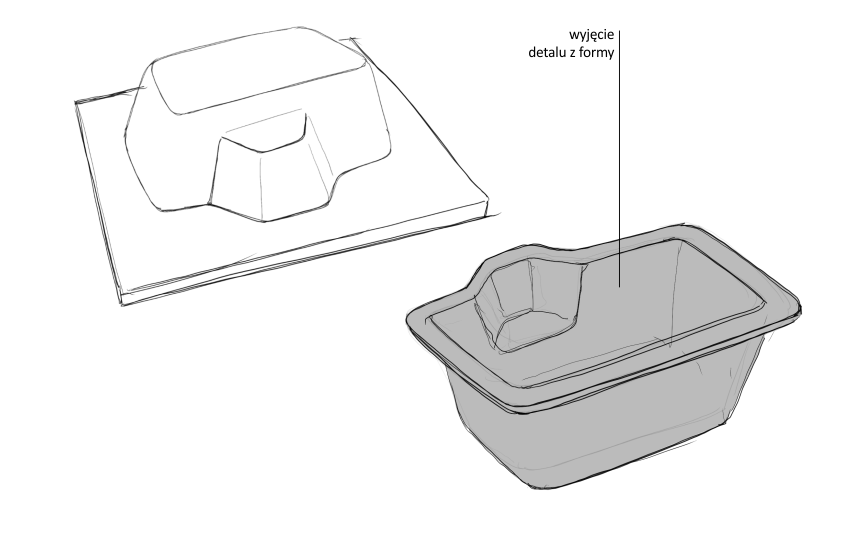

6 wyjęcie laminowanego detalu z formy,