Formowanie wtryskowe

(ang. plastic injection molding)

Formowanie wtryskowe technologia formowania tworzyw sztucznych polegająca na wtłaczaniu wcześniej roztopionego tworzywa do formy, w której zastyga ono (zestala się) w kształtkę. Formowanie wtryskowe (krótko: wtrysk) jest cyklicznym procesem przetwórstwa tworzyw sztucznych w postaci granulatu. Formowanie wtryskowe najczęściej jest wykorzystywane do produkcji masowej.

Proces formowania wtryskowego prowadzi się w urządzeniach zwanych wtryskarkami. Wtrysk stosuje się do formowania tworzyw termoplastycznych lub termoutwardzalnych produkcją detali z tworzyw sztucznych o bardzo wysokich wymaganiach wizualnych i technicznych.

Wytyczne projektowe

Przy projektowaniu należy zwrócić uwagę na kilka spraw:

- istotna jest kontrola pochylenia powierzchni (zbieżność ścian) by wypraska łatwo zeszła z formy;

- stosując technologię wtrysku należy unikać płaskich powierzchni, które po ostygnięciu wypraski mogą się zapaść. Zaleca się tworzenie modelu o powierzchniach nierozwijalnych, „przesztywnianie” powierzchni przetłoczeniami lub wzmacnianie od spodu żebrami;

- z powodu wysokich kosztów przygotowania produkcji zalecenie jest dążenie do zoptymalizowania kształtu przedmiotu tak by forma nie była skomplikowana i nie składała się z dużej ilości części (znacznie to podnosi koszt).

Zalety:

- możliwe jest wytwarzanie nawet najbardziej skomplikowanych wyrobów w jednym procesie technologicznym;

- możliwość łączenia różnych tworzyw twarde, elastyczne)o różnych kolorach (wtrysk wielokomponentowy);

- możliwość zastosowania różnego rodzaju pokryć (malowanie, pokrycia galwaniczne itp.) zwiększających jakość produktu;

- możliwość pełnego zautomatyzowania, komputerowego sterowania i kontroli procesu;

- wysoka jakość i powtarzalność własności i wymiarów;

- niewielki lub żaden udział obróbek wykańczających;

- niewielki procent odpadów;

- niewielka pracochłonność;

- mniejsze zużycie energii bezpośredniej i wody;

- niska emisja związków szkodliwych dla otoczenia.

Wady:

- wymagana duża wiedza na temat projektowania produktów w tej technologii (pochylenie ścian, węzły cieplne, odkształcanie się i kurczenie powierzchni);

- w celu zminimalizowania błędów wskazana jest współpraca z inżynierami , technologami i narzędziowcami;

- konieczność wysokich kwalifikacji pracowników nadzoru technicznego którzy muszą znać specyfikę przetwórstwa tworzyw sztucznych;

- długi czas przygotowania produkcji ze względu na pracochłonność wykonawstwa form wtryskowych;

- konieczność zachowania wąskich tolerancji parametrów przetwórstwa;

- duży koszt rozpoczęcie produkcji (wysoki koszt maszyn, wtryskarek i niejednokrotnie dorównujący mu koszt oprzyrządowania, form, powoduje wydłużenia czasu amortyzacji i wysokie koszty uruchamiania produkcji);

- opłacalność tej technologii tylko przy produkcji wielkoseryjnej i masowej.

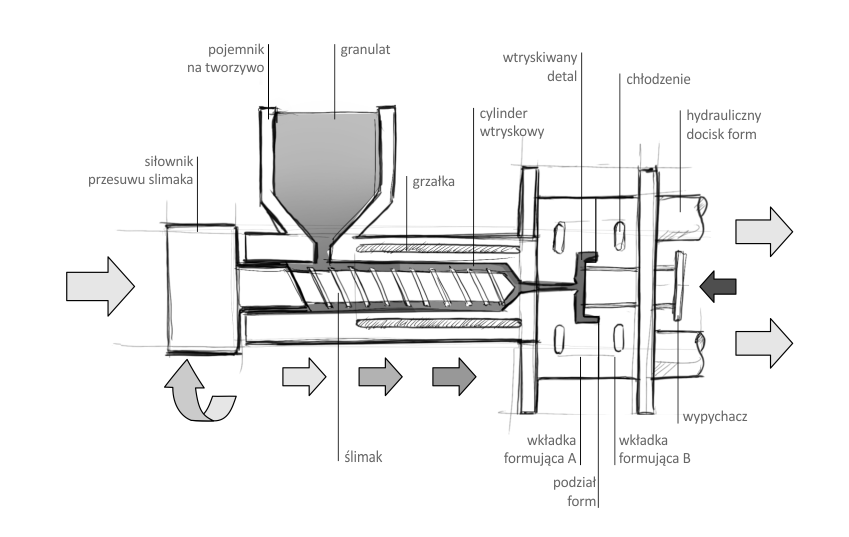

schemat działania wtryskarki

wtryskarka wysokiej mocy do części wielkogabarytowych w zakładzie produkcyjnym LAMELA Spółka z o.o.

Przykład najważniejszych tworzyw przetwarzanych metodami wtrysku:

Polistyren, PS,

Polistyren wysokoudarowy, SB,

Kopolimer styren-akrylonitryl, SAN,

Kopolimer akrylonitryl-butadien-styren, ABS,

Kopolimer ester akrylowy – styren – akrylonitryl, ASA,

Polietylen o małej gęstości, PE-LD,

Polietylen o dużej gęstości, PE-HD,

Popipropylen, PP, Popipropylen nap. włóknem szklanym, PP+GF,

Poliizobutylen, PIB,

Poli-4-metylopenten – 1, PMP,

Poli(chlorek winylu) plastyfikowany, PVC-P,

Poli(chlorek winylu) nieplastyfikowany, PVC-U,

Poli(chlorek winylidenu), PVDF

Poli(czterofluorek etylenu), PTFE

Polimetakrylan metylu, PMMA

Polioksymetylen, POM,

Poli(eter fenylenu) z włóknem szklanym, PPE+GF ,

Octan celulozy, CA,

Octanomaślan celulozy, CAB

Propionian celulozy, CP,

Poliwęglan, PC,

Poliwęglan z włóknem szklanym, PC+GF

Poli(tereftalan etylenu), PET

Poli(tereftalan etylenu) z włóknem szklanym, PET+GF

Poli(tereftalan butylenu), PBT,

Poli(tereftalan butylenu) z włóknem szklanym, PBT+GF,

Polieteroeteroketon, PEEK,

Polieteroeteroketon z włóknem szklanym, PEEK+GF,

Poliamid 6, PA6,

Poliamid 6 z włóknem szklanym, PA 6+GF

Poliamid 66, PA66,

Poliamid 66 z włóknem szklanym, PA 66+GF,

Poliamid 11, PA 11,

Poliamid 12, PA 12,

Poliamidoimid, PAI,

Poli(siarczek fenylenu), PPS,

Polieteromid, PEI,

Polieterosulfon, PES,

Polieteroketon, PEK

Polisulfon, PSU,

Poliuretan termoplastyczny, PUR,

Żywica fenolowa, typ 31, PF,

Żywica melaminowa, typ 131, MF,

Żywica melaminowo_fenolowa, typ 180/182, MPF,

Żywica poliestrowa, typ 802, UP,

Żwyica epoksydowa typ 871, EP